Réchauffeurs Passivants

Last updated on novembre 23rd, 2023 at 03:41 pm

Certaines substances réagiront avec l’atmosphère en raison de leur composition chimique. Une tranche de pomme deviendra brune si elle est exposée trop longtemps. Le sang commence à se coaguler une fois exposé à la surface. Le fer commence à rouiller en raison d’une réaction avec l’oxygène de l’air. Maintenant, toutes ces réactions peuvent paraître relativement inoffensives, mais elles peuvent causer beaucoup de dégâts à long terme. Surtout dans le secteur industriel où un étalonnage précis est requis dans les machines.

Certaines substances réagiront avec l’atmosphère en raison de leur composition chimique. Une tranche de pomme deviendra brune si elle est exposée trop longtemps. Le sang commence à se coaguler une fois exposé à la surface. Le fer commence à rouiller en raison d’une réaction avec l’oxygène de l’air. Maintenant, toutes ces réactions peuvent paraître relativement inoffensives, mais elles peuvent causer beaucoup de dégâts à long terme. Surtout dans le secteur industriel où un étalonnage précis est requis dans les machines.

Le coût de la corrosion, la dégradation des propriétés des métaux due aux réactions chimiques, est estimé osciller entre 1 et 5% du PNB des nations [1]. En considérant une moyenne de 3%, cela signifie que la corrosion coûte plus de 500 milliards de dollars par an, rien qu’aux États-Unis.

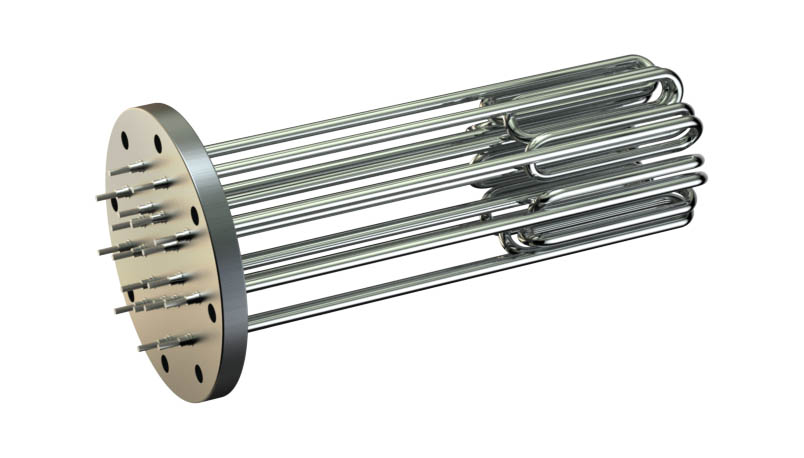

Au cours des dernières années, la passivation a beaucoup progressé comme un moyen de prévenir ces « réactions corrosives » à l’intérieur de machines industrielles telles que les tubes, les tuyaux et les brides utilisées dans les appareils de chauffage électriques.

Comprendre la passivation

Avant d’entrer dans les détails des réchauffeurs passivants et de leurs utilisations, il est important de comprendre ce qu’est réellement la passivation. Souvent, vous avez peut-être entendu parler de personnes trop « passives » ou indifférentes à tout ce qui se passe autour d’elles. Bien que la passivation, dont nous parlons, soit un processus chimique, le concept signifie toujours la même chose que le mot « passif », en d’autres termes, être indifférent à l’environnement.

Il est bien connu que l’acier inoxydable et les autres alliages contenant du chrome sont protégés de la rouille par la formation d’une couche superficielle protectrice de trioxyde de chrome (Cr2O3). Cette couche agit comme une barrière à la diffusion de l’oxygène de la surface, empêchant l’oxydation du métal massif.

À présent, vous vous demandez peut-être pourquoi les réchauffeurs industriels sont passivés, si l’acier inoxydable forme déjà naturellement une couche protectrice d’oxyde. Sur le papier, la couche d’oxyde de chrome peut sembler suffisante pour protéger les appareils de chauffage. Mais dans la pratique, la couche ne présente que quelques atomes d’épaisseur. Parfois, des étapes de fabrication telles que le soudage et la recuisson dégradent la couche de trioxyde de chrome. Tant pour le soudage que pour la recuisson, les températures très élevées conduisent à la formation d’oxyde de fer. Fe₂O₃ se mélange au trioxyde de chrome et dégrade son efficacité. De plus, la couche protectrice peut être attaquée par des produits chimiques corrosifs pendant le service.

En termes simples, la passivation est un processus utilisé pour immuniser un matériau, tel que l’acier inoxydable, contre les conditions environnantes. Elle y parvient en le ramenant à ses spécifications d’origine. Elle se produit même naturellement sous forme de revêtement de corrosion poreux dans certains métaux, mais en tant que processus industriel, la passivation consiste à empêcher le métal de réagir avec l’environnement en le recouvrant d’une fine couche de film d’oxyde.

Effet chimique de la passivation

Une chose à garder à l’esprit, cependant, est que la passivation affecte une substance chimiquement, pas physiquement. La couche d’oxyde formée en raison de ce processus est inférieure à 1/100ème de l’épaisseur d’un cheveu humain, impossible à repérer à l’œil humain. Par conséquent, la surface ne change pas en apparence, comme ce serait le cas avec le polissage électrolytique, comme illustré ci-dessous: [2], [3], [4] Le terme « passif », en science, signifie moins sensible aux facteurs environnementaux. Par conséquent, la nouvelle couche de chrome passivée dans les éléments chauffants électriques joue le rôle de couche protectrice et contribue à prolonger la durée de vie utile des éléments chauffants [5].

Pourquoi les appareils de chauffage sont-ils passivés ?

Dire que les réchauffeurs sont passivés est un peu vague, car ce ne sont pas toutes les pièces d’un réchauffeur qui subissent le processus de passivation. Par exemple, le fil de résistance (NiCr) utilisé dans les thermoplongeurs industriels est constitué d’un alliage Ni-Chrome composé à 80% de nickel et à 20% de chrome [6], [7], [8]. Le Ni-Chrome est auto-passivant en raison de la couche d’oxyde de chrome qu’il forme, ce qui lui permet d’être stable même à des températures élevées. Comme la couche de passivation en Ni-Chrome n’est pas attaquée lors de la fabrication ou de l’utilisation, elle n’a pas besoin d’être passivée. Les pièces passivées sont les pièces immergées, notamment :

Dire que les réchauffeurs sont passivés est un peu vague, car ce ne sont pas toutes les pièces d’un réchauffeur qui subissent le processus de passivation. Par exemple, le fil de résistance (NiCr) utilisé dans les thermoplongeurs industriels est constitué d’un alliage Ni-Chrome composé à 80% de nickel et à 20% de chrome [6], [7], [8]. Le Ni-Chrome est auto-passivant en raison de la couche d’oxyde de chrome qu’il forme, ce qui lui permet d’être stable même à des températures élevées. Comme la couche de passivation en Ni-Chrome n’est pas attaquée lors de la fabrication ou de l’utilisation, elle n’a pas besoin d’être passivée. Les pièces passivées sont les pièces immergées, notamment :

- La section recuite de la gaine de l’élément. Lors de la fabrication, les éléments sont laminés à froid pour comprimer l’oxyde de magnésium. Cela provoque des micro-contraintes, qui doivent être éliminées par recuisson. Le recuit s’effectue en élevant la température de la gaine à environ 2000°F. De l’oxyde de fer se forme lors du recuit, dégradant la couche de trioxyde de chrome ;

- La soudure de la gaine de l’élément et le réservoir sous pression acheminent à la bride. Pour souder, il faut augmenter la température du métal au-dessus de son point de fusion. Là encore, de l’oxyde de fer se forme lors du recuit, dégradant la couche de trioxyde de chrome.

Applications de la passivation dans les radiateurs industriels

La passivation d’un réchauffeur présente de nombreux avantages économiques et environnementaux. C’est pourquoi elle fait désormais partie des processus standard de post-production dans la plupart des industries.

Résistance à la corrosion et prolongation de la durée de vie de l’appareil de chauffage

Plus l’application où l’appareil de chauffage sera utilisé est corrosive, plus l’exigence en matière de passivation est forte. Lors du fonctionnement dans un fluide corrosif, en raison des températures élevées que ces éléments génèrent, certains radicaux libres ont tendance à s’accumuler à la surface du dispositif de chauffage en surrégime. Ces radicaux libres sont des atomes dépourvus d’un ou deux électrons, c’est pourquoi ils sont plus vulnérables aux réactions avec les atomes environnants. Ces réactions finissent par provoquer de la corrosion, entraînant une déviation de l’intégrité ainsi que des propriétés de chauffage de la gaine de l’élément.

Dépôts de carbonate de calcium

Il existe un autre problème majeur dans la plupart des thermoplongeurs industriels. Lors du chauffage de l’eau, la dureté non uniforme du liquide environnant peut entraîner la formation de dépôts de carbonate de calcium sur la gaine en métal de l’élément. Ces écailles se détachent en raison de la dilatation (chauffage) et de la contraction (refroidissement) de l’élément chauffant avec le temps. En conséquence, les écailles commencent à s’accumuler au fond du réservoir d’eau. Cela pose plusieurs problèmes. L’un d’entre eux est la réduction de la capacité d’un réservoir ainsi que la diminution de la durée de vie du réchauffeur. La passivation de l’élément chauffant l’empêche d’accumuler ces dépôts de calcaire ainsi que la corrosion. Cela signifie que le liquide/gaz environnant peut augmenter la température plus efficacement grâce à une distribution uniforme de la chaleur.

Comment se réalise la passivation ?

La méthode de la passivation permet à l’acier inoxydable ou au métal de retrouver sa forme originale intacte. Elle empêche les saletés et les lubrifiants tels que l’huile de machine et les particules déchiquetées de s’accumuler à la surface. La passivation se divise en deux sous-processus : le pré-nettoyage (également appelé décapage) et la submersion. L’importance du nettoyage préalable des pièces ne peut être sous-estimée, car il demeure toujours une quantité infinitésimale de corrosion dans un métal, sinon d’une exposition antérieure, ensuite par contamination en raison de l’utilisation de pièces non passivées (comme le fer) dans sa fabrication.

Étape 1 : Pré-nettoyage

Sans nettoyage préalable, les contaminations dans le métal vont réagir avec l’acide passivant (étape 2) et former des bulles de gaz qui s’accumuleront à la surface du métal. Cela interfère avec le processus et accélère en fait la corrosion. De nombreuses contaminations par hydrocarbures ne laisseront pas passer l’acide en raison de leurs propriétés résistives. Le nettoyage préliminaire consiste à utiliser des dégraissants et des nettoyants qui éliminent les fluides, la poussière, la saleté et les autres polluants qui ont été appliqués sur la surface lors de la fabrication.

Étape 2 : Immersion

À l’étape principale. La pièce métallique est ensuite immergée dans un réservoir de solution de passivation permettant à la couche d’oxyde de se former. Pour l’acier inoxydable, une solution de passivation classique est une combinaison d’acide nitrique et de bichromate de sodium. L’acide élimine toutes les souillures de sulfures et de rouille qui s’accumulent, ramenant la pièce à son état initial pur. La nouvelle couche d’oxyde formée sur le métal chauffant est imperméable aux températures ambiantes, ce qui la rend « passive » [9], [10].

Références

[1] Roberge, P. R.: Corrosion Engineering – Principles and Practice, McGraw-Hill, 2008, p. 13.

[2]http://www.mmsonline.com/articles/how-to-passivate-stainless-steel-parts

[3]http://www.delstar.com/passivating.html

[4]http://www.ctgclean.com/tech-blog/2012/04/what-is-passivation/

[5]http://chemistry.about.com/cs/metalsandalloys/a/aa071201a_2.htm

[6]http://en.wikipedia.org/wiki/Ni-chrome

[7]http://en.wikipedia.org/wiki/Electric_heating (immersion heaters) [8]http://en.wikipedia.org/wiki/Heating_element

[9]http://en.wikipedia.org/wiki/Passivation_(chemistry)

[10] Arrow Cryogenics