CONCEPT NOVATEUR D’UTILISATION DE POMPES ÉLECTRIQUES SUBMERSIBLES COMME THERMOPLONGEURS

Les pompes électriques submersibles (ESP) sont une solution courante pour remonter artificiellement les fluides de forage. Lorsque les fluides du réservoir, situés à des centaines de pieds sous la surface de la terre, n’ont pas assez d’énergie pour remonter à la surface, des pompes électriques submersibles sont déployées. Les pompes réduisent la pression du fond du puits et transmettent une énergie suffisante pour que le fluide remonte.

Les applications courantes des ESP comprennent la production de pétrole et de gaz, le chauffage thermique, y compris le chauffage urbain, le levage des boues des mines profondes et la déshydratation des mines de charbon. Elles remontent les fluides à la surface de manière économique. Sans d’autres méthodes de levage, y parvenir est difficile et peu économique.

Le fonctionnement des pompes électriques submersibles génère de la chaleur comme sous-produit. Cette chaleur est généralement considérée comme une nuisance car elle fait dérailler le moteur et réduit la durée de vie du système. Le but de l’application est de garantir qu’un débit suffisant est généré autour du moteur électrique submersible, afin que le fluide ascendant refroidisse le moteur. Découvrez dans cet article le concept novateur qui consiste à utiliser le moteur submersible comme un thermoplongeur et à utiliser la chaleur générée à des fins utiles.

Principaux composants de l’ESP

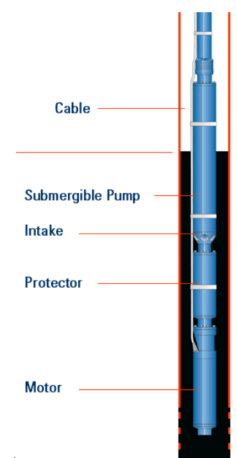

Les pompes électriques submersibles sont constituées de quatre ensembles principaux qui sont tous reliés par des brides pour former une ESP. Elles ont un moteur submersible au fond, relié à un dispositif de protection qui se connecte à un séparateur ou une prise de gaz. L’aspiration ou le séparateur de gaz est relié à la pompe par une bride de raccordement.

Le moteur submersible transmet le couple à la pompe par l’intermédiaire d’un arbre. Cet arbre est relié par un accouplement à l’arbre du dispositif de protection. De là, il est relié par un raccord à l’admission ou au séparateur de gaz. Enfin, l’arbre se raccorde à l’arbre de la pompe couplé par l’accouplement. Le moteur de fond de puits se compose d’un rotor et d’un stator. La figure 1 montre les principaux éléments du système de fond de puits.

Le type de moteur dont il est question dans cet article est un moteur à induction à cage d’écureuil à 2 pôles et 60 Hz. Quelques autres variantes de moteurs submersibles peuvent être utilisées, par exemple les moteurs à aimant permanent.

Choix du moteur

Le choix du moteur a un impact direct sur la quantité de chaleur qu’il génère. Chaque moteur se compose d’un rotor et d’un stator. Le stator contient un enroulement électrique connecté au courant triphasé 460-480V. Lorsque le courant alternatif change de forme d’onde sinusoïdale, il crée un champ magnétique tournant. Cela crée un courant dans les enroulements du rotor qui crée son propre champ magnétique. L’interaction de deux champs magnétiques produit la force ou le couple de rotation. Une partie de ce courant est convertie en énergie thermique en raison des pertes électriques dans les enroulements du moteur et une partie de la chaleur est attribuée aux pertes par frottement, mais la quantité de chaleur générée par les pertes par frottement est minime par rapport aux pertes électriques.

Un élément important est le dispositif de protection fixé au moteur submersible. Il agit comme un système de compensation hydraulique et un joint entre l’environnement extérieur hostile et l’huile moteur saine. Le moteur submersible est rempli d’huile diélectrique qui assure la lubrification des roulements du rotor et le refroidissement des enroulements. Lorsque la température du moteur augmente, l’huile se dilate et le dispositif de protection fournit l’espace nécessaire à l’accumulation de l’huile en expansion. Le dispositif de protection comporte des poches en élastomère qui se dilatent et se contractent en fonction des variations du volume d’huile.

Pourquoi l’ESP comme thermoplongeur

Le principal avantage de l’utilisation de l’ESP comme thermoplongeur réside dans les applications où la densité API de l’huile ou du fluide pompé est inférieure à 10. La densité API mesure la densité des produits pétroliers par rapport à la densité de l’eau. Si l’API est supérieur à 10, alors le produit pétrolier est plus léger que l’eau et flotte. Par contre s’il est inférieur à 10, le produit pétrolier est plus lourd et coule.

Autres applications des thermoplongeurs ESP

Production et raffinage du pétrole. Les sables bitumineux sont si visqueux que de la vapeur est utilisée pour réduire la viscosité du bitume.

Dans les applications minières, on trouve des boues visqueuses, qui doivent être chauffées et pompées vers la surface.

La vapeur est utilisée dans de nombreuses applications de fond de puits pour réduire la viscosité des fluides. Mais cela implique des installations de surface à forte intensité de capital et davantage d’émissions de carbone. Un autre aspect est une architecture de fond de puits plus compliquée en raison de l’injection de vapeur qui justifie soit l’injection par un tube de dérivation, soit un autre trou foré à proximité pour injecter la vapeur dans le réservoir.

Un autre inconvénient de l’utilisation de la vapeur pour réduire la viscosité du pétrole est que les variations de température du trou de forage peuvent endommager le réservoir. Cela peut entraîner des opérations de reconditionnement coûteuses ou, dans le pire des cas, un abandon. Si l’énergie du réservoir est faible et que des ascenseurs artificiels sont nécessaires pour remonter le fluide à la surface, il convient d’utiliser une pompe électrique submersible pour non seulement pomper le fluide à la surface mais aussi le réchauffer.

Effet de la température sur la viscosité

Comme mentionné précédemment, l’enroulement du moteur crée un « champ magnétique tournant ». Ceci est dû à la nature sinusoïdale du courant alternatif qui induit le flux magnétique dans les enroulements du rotor. Une partie de l’énergie électrique est convertie en énergie thermique. La température maximale générée par les enroulements du moteur est fonction de la tension et de l’ampérage et peut aller de 150˚F (65˚C) à 200˚F (93˚C).

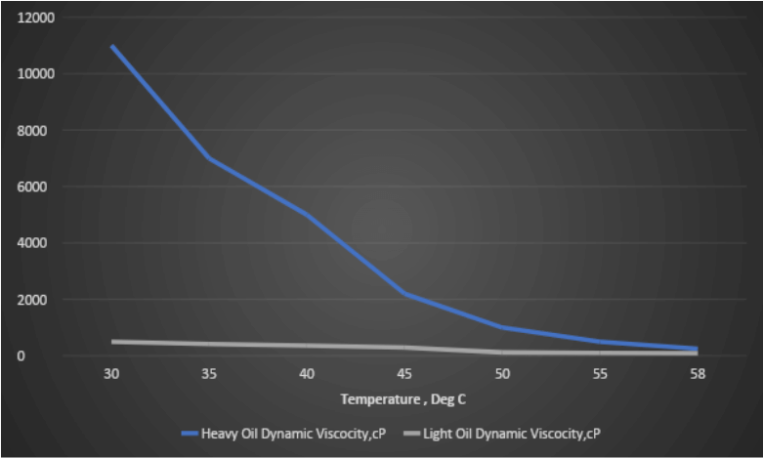

Lorsque le moteur est utilisé comme thermoplongeur, il est nécessaire de réduire les débits. Cela permet au fluide d’atteindre la température à partir de laquelle il commence à s’écouler. La viscosité de l’huile lourde diminue avec la température, comme le montre la figure 2. Autour de 55 ˚C et au-dessus, la viscosité de l’huile lourde sera proche de celle de l’huile légère, assurant ainsi l’écoulement.

La température de la carcasse du moteur électrique submersible est suffisante pour chauffer l’huile lourde à une température telle qu’aucune injection de vapeur ne sera nécessaire pour la chauffer séparément. Bien que physiquement l’application ne nécessite pas de réglages particuliers pour l’utilisation d’un ESP comme thermoplongeur, il faut veiller à préserver l’équipement et à éviter la dégradation résultant du fonctionnement plus chaud du moteur. La chaleur supplémentaire augmente le risque de défaillance de l’isolation du bobinage.