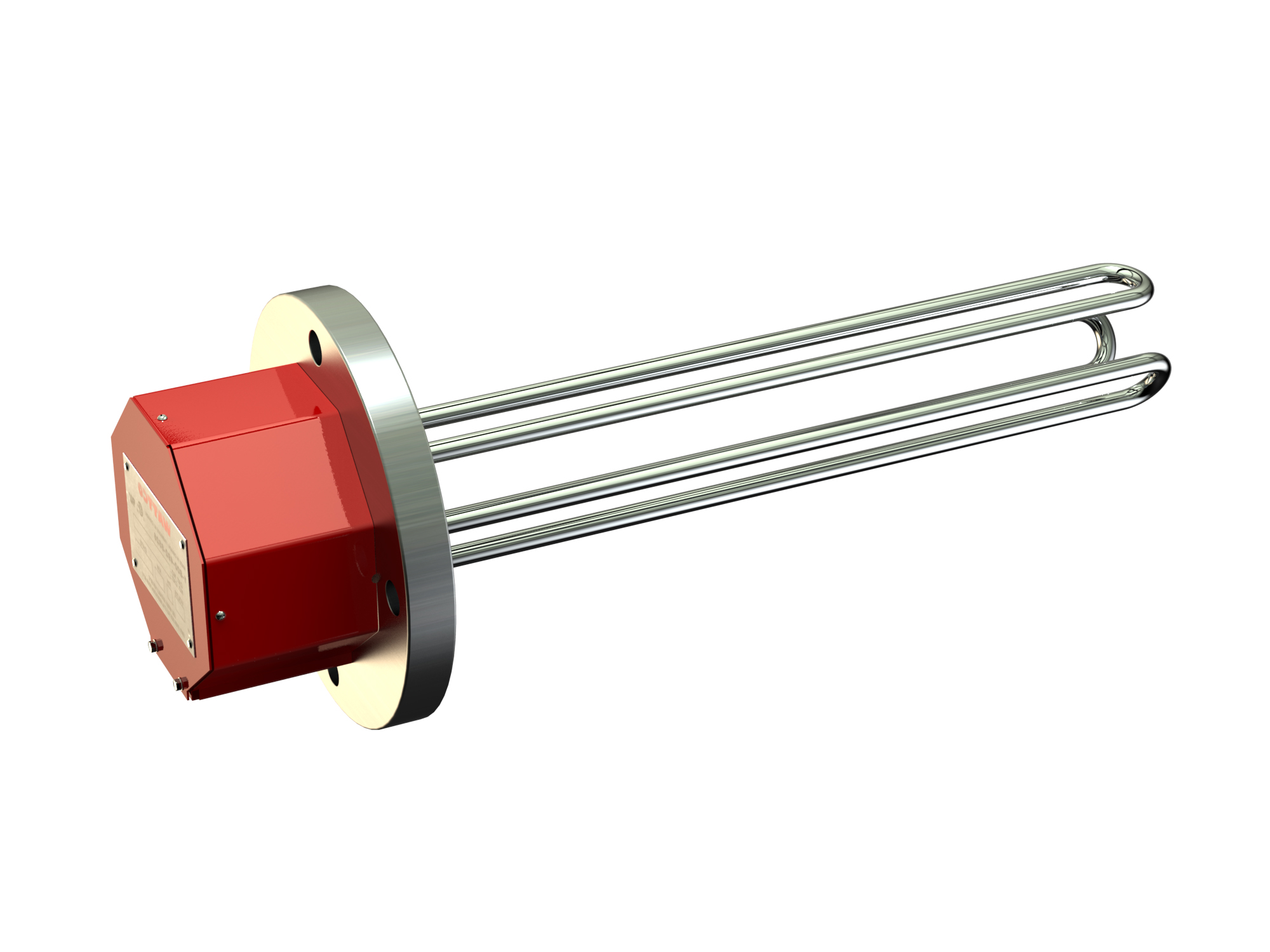

Thermoplongeurs à bride

Last updated on juillet 13th, 2017 at 04:22 pm

Le chauffage électrique est un procédé pendant lequel de l’énergie électrique est transformée en chaleur1. Un parfait exemple est un chauffage électrique. Il peut servir à de nombreuses choses, comme le chauffage de l’eau ou de l’huile, le chauffage de lieux, la cuisson, etc…. et il est largement utilisé dans les procédés industriels2. Un chauffage électrique repose sur le principe de chauffage par effet Joule3, qui est un procédé pendant lequel un courant électrique, en passant dans un conducteur, est transformé en chaleur.

La technologie tubulaire des chauffages électriques est d’actualité depuis plus de 30 ans, mais récemment son utilisation au sein des industries chimiques et pétrochimiques a augmenté. L’amélioration de la sécurité, des schémas de contrôle et de la conception des produits ont offert un avantage à cette technologie par rapport à d’autres moyens de chauffage.

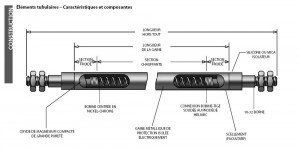

Un élément tubulaire basique avec un fil en nickel chromé (Ni-Cr) (80-2% ou 70-30%) résiste à l’électricité et génère de la chaleur6. L’oxyde de magnésium compact (MgO) et une gaine en métal entourant le fil No Cr (voir schéma ci-dessous). Des goupilles froides (conducteurs en métal) sont utilisées pour établir les connexions électriques au fil de résistance. L’arrêt électrique peut être fait sous diverses formes. Puisque le Mgo est très hygroscopique, il est scellé pour éviter que l’humidité n’entre.

Ces éléments tubulaires sont soudés dans une bride, formant ainsi un réchauffeur à immersion. Normalement, un réchauffeur à immersion comprend des éléments chauffants, une bride ou un tube, des thermocouples et leurs boîtiers, et des barres pour les éléments du circuit (voir schéma ci-dessous). Pour chauffer un fluide ou un gaz directement, ce réchauffeur peut être boulonné dans le réservoir ou être monté dans un boîtier de pression.

Des informations détaillées sur l’utilisation sont nécessaires pour la majorité des utilisations dans l’industrie pétrochimique afin de s’assurer d’un bon fonctionnement du chauffage. Ces informations requises incluent : le médium à chauffer, la température d’entrée et de sortie, la pression, le débit ou la taille du réservoir, la température et la pression du boîtier, la zone d’utilisation (intérieur, extérieur), si le lieu est dangereux ou non (si oui, classe, groupe et division), la baisse de pression autorisée, le temps de réchauffement, les tailles des connexions d’entrée et de sortie, la tension disponible et la précision du contrôle de la température souhaitée.

Il est important de choisir les bons matériaux pour la gaine et le boîtier. Certains des facteurs de cette sélection incluent : température du boîtier et de la gaine, pression du boîtier et nature corrosive des médiums à réchauffer. Le tableau suivant peut être utilisé comme référence6,

Les thermoplongeurs à bride en acier sont généralement utilisés pour la réchauffe de gaz à bas débit et d’huiles légères, d’huiles lubrifiantes, de liquides peu corrosifs et de cires. Ils sont également utilisés pour l’eau dé ionisée et déminéralisée, les détergents, l’eau de traitement et le savon. Il y a beaucoup d’avantages à utiliser de l’acier pour le réchauffeur, comme une perte de chaleur minimisée, une résistance à la corrosion, une durée de vie augmentée, etc.

Les thermoplongeurs à brides avec des éléments en acier inoxydable conviennent davantage aux solutions moyennement ou très corrosives. Pour des besoins sanitaires, ils sont également utilisés dans l’industrie alimentaire.

Ces dernières années, il y a eu un épuisement des réserves de gaz dans l’industrie du pétrole, avec une augmentation constante de la demande, et la croissance des coûts du gaz naturel ont créés un besoin de source alternative pour préchauffer les fluides traités provenant des terrains pétroliers. Les réchauffeurs à immersion électriques ont offert un moyen sécuritaire, efficace, fiable et économique de remplir ce besoin, comparé à d’autres techniques de réchauffage plus conventionnelles7.

Un autre exemple de l’utilisation de réchauffeurs électriques dans l’industrie pétrochimique est d’offrir une protection contre le gel et un entretien des systèmes de canalisations9. Les avantages dans cette utilisation incluent des coûts d’installation plus bas, un coût d’utilisation plus bas, un meilleur contrôle de la chaleur.

Il est également connu que la chaleur par résistance électrique est un substitut pour le réchauffement conventionnel à vapeur et flamme directe dans les industries du pétrole, pétrochimiques et chimiques10. Une évaluation comparative indique que le réchauffement électrique est plus prometteur grâce à son efficacité supérieure comparée à d’autres formes de chauffage conventionnelles.

Un autre secteur utilisant des réchauffeurs électriques est les hélices d’avion8. La formation de glace sur les hélices est un danger potentiel à cause des effets que cela peut avoir sur l’équilibre, l’aérodynamisme et les caractéristiques structurelles de l’hélice et de l’avion. Le chauffage électrique offre des moyens pratiques d’obtenir la chaleur nécessaire pour éviter la formation de glace sur les hélices.

Enlever le sable du pétrole cru est un procédé très cher et l’efficacité de la séparation est minimisée à cause de la forte viscosité du pétrole. Pour résoudre ce problème de basse efficacité dans les huiles, le chauffage électrique est largement utilisé et on y porte de plus en plus attention et d’importance grâce à son utilisation sur le terrain, résolvant le problème de basse efficacité en haute viscosité5. Il peut être utilisé de plusieurs façons dans les industries du pétrole et la technologie de séparation du sable, comme la séparation des huiles sableuses dans l’air aqueux, le dégraissage ultrasonique des huiles sableuses, et l’utilisation de microémulsions dans les lotions d’huiles sableuses.

Un exemple de son utilisation est le dessablage au gros sur les plateformes pétrolières5 où une poudre de suivre spéciale est utilisée comme matériau conducteur pour le réchauffeur électriques, qui est placé entre les canalisations et les serpentins chauffants. Cette poudre a une forte résistance et transfert de chaleur qui aide à atteindre les conditions de température en moins de temps. Les résultats incluent une bonne efficacité thermique, une facilité d’installation, peu d’entretien et des performances stables et fiables.

Les réchauffeurs à immersion sont largement utilisés dans les industries des traitements chimiques4 (CPI). Ces réchauffeurs sont utilisés dans des fluides comme les matériaux visqueux, les matériaux fondus et les gaz, l’eau, les huiles, les solvants et les solutions traitées. Ils offrent de multiples possibilités de personnalisation, comme la taille, les connexions, le matériau de gaine et les accessoires, le classement en kilowatts (puissance) et en tensions (potentiel électrique). A cause de la transmission complète de la chaleur dans les liquides, les réchauffeurs à immersion sont 100% économes.

Les thermoplongeurs à bride carrée sont utilisés dans les réservoirs de stockage et les chaudières industrielles à eau qui contiennent des huiles, solutions caustiques, solvants dégraissants et fluides de transfert de la chaleur. Les thermoplongeurs à bouchon fileté sont généralement utilisés dans les eaux déminéralisées et traitées, les nettoyants caustiques, les solutions antigel (glycol), les réservoirs d’eau de rinçage, l’eau dé ionisée, la paraffine liquide, les huiles hydrauliques et crues, les bains chimiques, etc. Les thermoplongeurs amovibles sont généralement utilisés en haute pression, comme les réservoirs très chauds ou de gaz comprimé. Mais ils sont également utilisés dans les réservoirs non pressurisés.

Choisir le bon réchauffeur en se basant sur son utilisation est très important et dépend des caractéristiques ou des obligations de l’utilisation. Généralement, la chaleur nécessaire est déterminée, puis elle est ensuite convertie vers la puissance électrique requise. Un réchauffeur est ensuite sélectionné. Déterminer la puissance nécessaire est la même chose pour les liquides, solides ou gaz. Les propriétés du matériel à chauffer jouent également un rôle important dans la sélection d’un réchauffeur. Par exemple, si le liquide est une huile de pétrole crue, qui est généralement épaisse et visqueuse, et qui nécessite dont une faible puissance surfacique. C’est pourquoi les huiles végétales, qui sont très légères, ne doivent utiliser que 30 à 40 watt/po2. La puissance surfacique dépend de la conductivité thermique, de la viscosité et de la chaleur spécifique de l’huile. Estimer la puissance surfacique appropriée protège le réchauffeur contre la cokéfaction.

La cokéfaction est un dépôt généralement formé sur la gaine du réchauffeur à cause d’une panne chimique du matériau réchauffé. La quantité de cokéfaction dépend de la température de fonctionnement maximum de l’huile chauffée. Elle se produit généralement dans les produits pétroliers, ce qui entraîne une détérioration de la durée de vie du réchauffeur et une panne précoce.

La conception d’un réchauffeur peut jouer un rôle important dans la prévention ou la réduction de la cokéfaction. Par exemple, la gaine d’un élément tubulaire plat est plus fraîche que celle d’un élément tubulaire rond une fois qu’elle fonctionne à la même puissance surfacique , c’est pourquoi les éléments plats ont moins de risques de cokéfaction.

Pour terminer, nous pouvons donc dire que les réchauffeurs électriques peuvent être utilisés dans de nombreuses situations, des liquides et gaz à des températures très hautes, à la surchauffe de vapeurs, en passant par les fluides à transfert de chaleur, les huiles et les solutions corrosives. La technologie de chauffage électrique a largement progressé en sécurité, standards, fiabilité et contrôlabilité. Il n’y a aucun souci d’émission, maintenant l’environnement sûr. La clef pour de bonnes performances est de bonnes pratiques d’ingénierie et autant de connaissances que possible concernant l’utilisation pour s’assurer d’une bonne conception.

Références

1. http://en.wikipedia.org/wiki/Electric_heating#cite_note-3

2. Donald G. Fink et H. Wayne Beaty, Standard Handbook for Electrical Engineers, Eleventh Edition,McGraw-Hill, New York, ISBN 0-07-020974-X, pages 21-144 à 21-188, 1978.

3. http://en.wikipedia.org/wiki/Joule_heating.

4. Robert Klein, Immersion heaters: selection & implementation, Chemical Engineering. 113.1, p. 44-48, jan. 2006.

5. Ding Feng, Nian Liu, Xiaofei Chang, Peng Wang, Chao Ruan et Hong Zhang, The application of electric heater in heavy oil desanding of offshore platform, IEEE, 2011.

6. Rob Bohn, Mike Bange et Joe Foreman, The basics of electric process heating, IEEE, Journal No. PCIC-94-14, 1994.

7. Palastak, James E, Use of electric immersion heating elements in oilfield heater-treaters, SPE Eastern Regional Meeting, Society of Petroleum Engineers, 4-6 novembre, Columbus, Ohio, 1981.

8. Jack H. Sheets, Edward J. Sand, Development and application of electric heating to deicing of aircraft propellers, IEEE, vol. 68, 1949.

9. C.J. Erickson, James D. Lyons, N.R. Rafferty, Chet Sandberg, A study of steam vs electrical pipeline heating costs on a typical petro-chemical plant project, IEEE, journal no. PCIC-90-02, 1990.

10. Anonyme, Steam substitution in chemical process, petrochemical and petroleum industries, research and development report, Canadian electrical association, numéro : 08232660, mars 1987.