APPLICATION DU THERMOPLONGEUR DANS LES CLIMATS PLUS FROIDS

Last updated on août 29th, 2022 at 06:56 pm

Immersion heaters offer key benefits in colder climates. This is due to their high power density, compact size and ability to be installed in existing infrastructure. Therefore, they are found in many applications where arctic and subarctic environmental conditions are common.

Electric immersion heaters are generally considered a fast, economical and efficient method of industrial heating. Common applications include heating liquids in tanks, pressure vessels and drums. They are also used for direct heat application or as part of a heating loop where the process fluid is too corrosive for direct contact with immersion heaters.

Also known as bayonet heaters, their high energy density allows the liquid to quickly reach the desired temperature. This article discusses some common applications of immersion heaters in colder environmental conditions.

Immersion heaters for tank heating

Immersion heaters for tank heating

With a colder climate, the challenge is to heat the process fluid efficiently. If left unchecked, this leads to costly equipment downtime and failure.

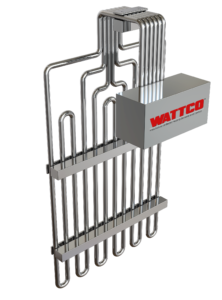

The types of immersion heaters commonly used for tank farm heating are flanged immersion heaters. Most new expansion tank farms are designed with flanged immersion heaters , although in some non-pressurized examples screw-type immersion heaters are also common.

Removable immersion heaters are more common for installations in disused areas where the existing infrastructure does not allow the installation of threaded plug or flanged immersion heaters. This allows the liquid to reach temperatures above freezing in colder climates. However, the process temperature should not be determined solely by the freezing point of the liquid. Crystallization and viscosity changes begin above freezing temperature. These factors must therefore be taken into account when setting the operating temperature.

Insulating coating

Another aspect of tank heating is tank insulation which plays an important role in retaining heat in the tank. In some tank heating cases, in-line heaters are also common; the fluid is drawn from the reservoir, heated in a separate chamber with one or more immersion heaters, and then returned to the reservoir. These in-line heaters can be frame mounted for greater flexibility and quick installation and removal.

Lors de la sélection du thermoplongeur pour une application de chauffage de réservoir, le matériau de la gaine, la puissance surfacique (W/cm2), les températures de fonctionnement maximales et le matériau du bouchon sont soigneusement choisis pour garantir une longévité maximale et l’optimisation du coût du cycle de vie du matériel (CCVM).

Pour l’eau potable, le matériau de la gaine recommandé est généralement le cuivre. Le matériau typique du bouchon est le laiton pour des températures de fonctionnement maximales de 100 °C avec un pH neutre (pH 6 à 8). Pour les solutions légèrement acides et faiblement acides, les températures maximales de fonctionnement sont respectivement de 100 °C et 80 °C. Pour ces deux applications, le matériau de la gaine recommandé est un alliage de nickel (Incoloy®) ou un acier inoxydable 316 ou 304.

Pour les applications pétrochimiques et de pétrole brut telles que le fioul 1 et 2, le kérosène, l’huile de graissage (SAE 10 à 20) et l’huile de graissage (SAE 40 à 50), le matériau recommandé pour la gaine et le bouchon est l’acier et les températures de fonctionnement maximales sont beaucoup plus élevées (95 °C à 120 °C). Dans la plupart des cas, le fabricant des thermoplongeurs doit être consulté pour le choix du matériau approprié.

Thermoplongeurs pour tours de refroidissement

Thermoplongeurs pour tours de refroidissement

Les tours de refroidissement sont couramment utilisées dans l’industrie chimique et pétrochimique pour le refroidissement à grande échelle de l’eau de refroidissement utilisée dans le processus. Lorsque les températures sont inférieures à zéro, il faut trouver une méthode pour chauffer l’eau de refroidissement juste au-dessus du point de congélation.

L’antigel ne peut pas être utilisé dans la tour de circulation ouverte, c’est pourquoi les thermoplongeurs électriques sont plus couramment utilisés pour chauffer le circuit d’eau de refroidissement au-dessus de la température de congélation. Comme ils sont toujours complètement immergés et en application de chauffage direct, ils sont efficaces à 100 % pour transférer la chaleur à l’eau de refroidissement.

Les thermoplongeurs électriques dans le bassin de la tour de refroidissement sont destinés à protéger l’eau du bassin contre le gel et n’offrent aucune protection à la tuyauterie ou au remplissage. Pour chauffer la tuyauterie, il est généralement nécessaire d’utiliser un traceur thermique.

Le choix du matériau de la gaine du thermoplongeur électrique doit tenir compte de quelques facteurs, car les tours de refroidissement sont soumises à des durées prolongées d’eau stagnante avec un traitement chimique inné qui peut agir comme un catalyseur de la corrosion du matériau de la gaine. Habituellement, le cuivre ou l’acier inoxydable SS304 sont utilisés pour <50 watts/po2 (applications plus petites) et l’acier inoxydable SS304 est utilisé pour >50 watts/po2 ou pour les applications de tour de refroidissement à grande échelle. Les grandes tours de refroidissement à cellules multiples sont équipées de cartouches chauffantes longues avec une gaine en SS304 pour une meilleure distribution de la chaleur dans le bassin de la tour de refroidissement.

Régulateur

Le panneau de contrôle numérique doit maintenir la température au-dessus de la température de congélation. Il doit également être équipé d’un dispositif de coupure en cas de baisse du niveau d’eau du bassin en dessous du thermoplongeur. Les positions de montage sont généralement déterminées par la conception de la tour de refroidissement, avec des orifices de 2 ou 2-1/2″ NPT déjà intégrés au bassin pour l’insertion horizontale du thermoplongeur au-dessus du niveau de la boue du bassin. Les thermoplongeurs à bouchon fileté sont préférables dans les applications de tour de refroidissement.

En règle générale, le niveau de l’eau doit être à 2 pouces au-dessus du thermoplongeur et le thermoplongeur doit être à 2 pouces au-dessus du fond du bassin.

Thermoplongeurs pour moteurs diesel

La gélification et le gel sont des problèmes courants pour les moteurs diesel fonctionnant à des températures plus froides. L’un des moyens les plus efficaces pour chauffer le moteur diesel est un thermoplongeur électrique. Le réchauffeur est alimenté par le courant alternatif du bloc moteur diesel pour chauffer le fluide.

Voici quatre types courants de thermoplongeurs électriques utilisés dans les moteurs diesel pour chauffer le liquide de refroidissement afin que le moteur puisse démarrer à des températures plus froides :

- Thermoplongeurs à bouchon fileté

- Thermoplongeurs de type boulonné

- Thermoplongeurs à cartouche

- Thermoplongeurs à bouchon de congélation (v-lock)

Most immersion heaters used in diesel vehicles have copper elements for heat transfer. The cartridge immersion heater does not require the coolant to be drained during installation, while other styles do.

Drum heaters

Drums for various liquids, especially for the storage of crude oil, must be heated to lower temperatures to maintain the flow viscosity of the fluid. The most commonly used are removable immersion heaters with a NEMA-compliant enclosure and a thermostat or thermocouple with temperature control. In these configurations, the electric immersion heater can operate at a maximum temperature of 121°C.