Pasivado De Calentadores

Last updated on noviembre 23rd, 2023 at 03:41 pm

Ciertas sustancias reaccionan con la atmósfera debido a su composición química. Una rebanada de manzana se pone marrón si se expone durante demasiado tiempo. La sangre comienza a coagularse una vez expuesta a la superficie. El hierro comienza a oxidarse debido a una reacción con el oxígeno en el aire. Todas estas reacciones pueden parecer relativamente inofensivas, pero pueden causar mucho daño a largo plazo, especialmente en el sector industrial, donde se requiere una calibración precisa dentro de las máquinas. El costo de la corrosión, la degradación de las propiedades del metal debido a las reacciones químicas, se estima que representa entre el 1 y el 5% del PNB de las naciones[1]. Tomando un promedio de 3%, esto significa que la corrosión cuesta más de US$500 mil millones/año solo en los Estados Unidos.

Ciertas sustancias reaccionan con la atmósfera debido a su composición química. Una rebanada de manzana se pone marrón si se expone durante demasiado tiempo. La sangre comienza a coagularse una vez expuesta a la superficie. El hierro comienza a oxidarse debido a una reacción con el oxígeno en el aire. Todas estas reacciones pueden parecer relativamente inofensivas, pero pueden causar mucho daño a largo plazo, especialmente en el sector industrial, donde se requiere una calibración precisa dentro de las máquinas. El costo de la corrosión, la degradación de las propiedades del metal debido a las reacciones químicas, se estima que representa entre el 1 y el 5% del PNB de las naciones[1]. Tomando un promedio de 3%, esto significa que la corrosión cuesta más de US$500 mil millones/año solo en los Estados Unidos.

En los últimos años, la pasivación ha adquirido gran relevancia como una forma de prevenir estas «reacciones corrosivas» dentro de la maquinaria industrial, como tubos, tuberías y bridas utilizadas en calentadores eléctricos.

¿Qué es la pasivación?

Antes de entrar en los detalles de pasivado de calentadores y sus usos, es importante entender qué es la pasivación. Es posible que en varias ocasiones haya oído hablar de personas muy «pasivas» o indiferentes a lo que está sucediendo a su alrededor. Aunque la pasivación de la que estamos hablando es un proceso químico, significa lo mismo que la palabra «pasivo», es decir, ser indiferente al entorno.

Es bien sabido que el acero inoxidable y otras aleaciones que contienen cromo están protegidas contra la oxidación por la formación de una capa superficial protectora de trióxido de cromo (Cr2O3). Esta capa actúa como una barrera para la dispersión de oxígeno desde la superficie, evitando la oxidación del metal. Tal vez se pregunte por qué los calentadores industriales son pasivados si el acero inoxidable ya forma una capa protectora conta el óxido naturalmente. En teoría, la capa de óxido de cromo puede parecer suficiente para proteger los calentadores, pero en términos prácticos, la capa solo tiene pocos átomos de espesor. A veces, los pasos de fabricación como la soldadura y el recocido degradan la capa de trióxido de cromo. Tanto en la soldadura como en el recocido, las temperaturas muy altas conducen a la formación de óxido de hierro, que se mezcla con el trióxido de cromo y degrada su efectividad. Además, la capa protectora puede ser atacada por productos químicos corrosivos durante el servicio.

En términos simples, la pasivación es un proceso utilizado para hacer que un material, como el acero inoxidable, sea inmune a las condiciones del entorno devolviéndolo a sus especificaciones originales. Incluso ocurre naturalmente en forma de recubrimiento poroso contra la corrosión en algunos metales, pero como proceso industrial, la pasivación implica proteger el metal para que no reaccione con el entorno cubriéndolo con una fina capa de película de óxido.

Sin embargo, un aspecto a tener en cuenta, es que la pasivación afecta a una sustancia químicamente, no físicamente. La capa de óxido formada debido al proceso es menor a 1/100 del grosor de un cabello humano, imposible de detectar con el ojo humano. Por lo tanto, la superficie no cambia externamente, como ocurriría con el electropulido, como se demuestra a continuación: [2],[3],[4]

«Pasivo» en la ciencia significa menos receptivo a los factores ambientales. Por lo tanto, la nueva capa pasivada de cromo en los calentadores eléctricos actúa como una capa protectora y contribuye a la extensión de la vida útil de los calentadores[5].

¿Por qué se pasivan los calentadores?

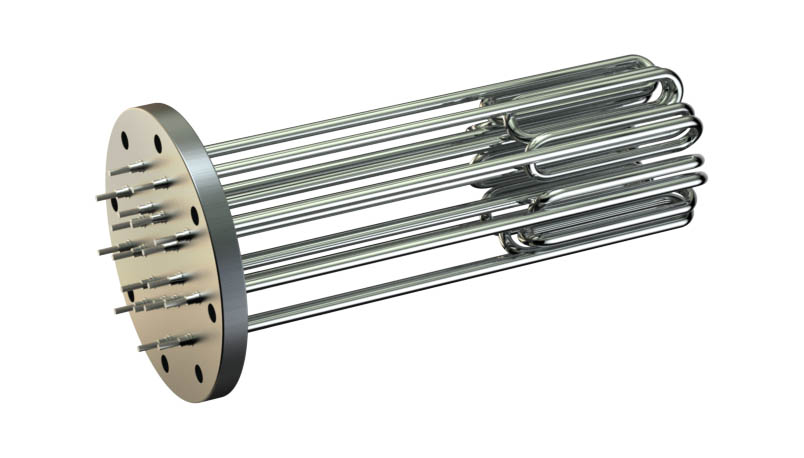

Decir que los calentadores están pasivados es un poco impreciso, ya que no todos los componentes de un calentador se someten al proceso de pasivación. Por ejemplo, el cable de resistencia (NiCr) utilizado en los calentadores de inmersión industriales está hecho de una aleación de nicromo formado 80% de níquel y 20% de cromo [6],[7],[8]. El nicromo es auto-pasivante debido a la capa de óxido de cromo que se forma, lo que le permite ser estable incluso a altas temperaturas. Como la capa de pasivación del nicromo no es atacada durante la fabricación o uso, no es necesario pasivarla. Las partes que se pasivan son las partes sumergidas, específicamente:

Decir que los calentadores están pasivados es un poco impreciso, ya que no todos los componentes de un calentador se someten al proceso de pasivación. Por ejemplo, el cable de resistencia (NiCr) utilizado en los calentadores de inmersión industriales está hecho de una aleación de nicromo formado 80% de níquel y 20% de cromo [6],[7],[8]. El nicromo es auto-pasivante debido a la capa de óxido de cromo que se forma, lo que le permite ser estable incluso a altas temperaturas. Como la capa de pasivación del nicromo no es atacada durante la fabricación o uso, no es necesario pasivarla. Las partes que se pasivan son las partes sumergidas, específicamente:

- La sección recocida del recubrimiento del elemento. Durante la fabricación, los elementos son laminados en frío para comprimir el óxido de magnesio. Esto causa microestreses, que deben eliminarse con el recocido. El recocido se realiza elevando la temperatura del recubrimiento a aproximadamente 2,000 º Se forma óxido de hierro durante el recocido, degradando la capa de trióxido de cromo;

- La soldadura del recubrimiento del elemento y de la tubería del recipiente de presión a la brida. La soldadura requiere elevar la temperatura del metal por encima de su punto de fusión. Aquí nuevamente, se forma óxido de hierro durante el recocido, degradando la capa de trióxido de cromo.

Aplicaciones de la pasivación en calentadores industriales

Pasivar un calentador brinda muchas ventajas económicas y ambientales, razón por la cual ahora es parte de los procesos estándar de post-producción en la mayoría de las industrias.

Resistencia a la corrosión y prolongación de la vida útil del calentador

Cuanto más corrosiva sea la aplicación donde se utilizará el calentador, mayor será la necesidad de pasivación.

Cuando se opera en un fluido corrosivo, debido a las altas temperaturas que generan estos elementos, ciertos radicales libres tienden a acumularse dentro de la superficie del calentador con el paso del tiempo. Estos radicales libres son átomos a los que les falta un electrón o dos, por lo que son más vulnerables a las reacciones con los átomos circundantes. Estas reacciones eventualmente resultan en corrosión, causando una desviación en la integridad así como en las propiedades de calefacción del recubrimiento del elemento.

Depósitos de carbonato de calcio

Hay otro problema importante con la mayoría de los calentadores de inmersión industriales; cuando se calienta agua, la dureza no uniforme del líquido circundante puede hacer que escamas de carbonato de calcio se acumulen en el recubrimiento metálico del elemento. Estas escamas se rompen debido a la expansión (calentamiento) y la contracción (enfriamiento) del elemento calefactor con el paso del tiempo y comienzan a acumularse en el fondo del tanque de agua. Esto causa varios problemas, uno de los cuales es la reducción de la capacidad de los tanques, además de la reducción de la vida útil del calentador.

Pasivar el elemento calefactor evita que se acumulen estos depósitos de cal y lo protege contra la corrosión. Esto significa que el líquido/gas circundante puede elevar su temperatura más eficientemente debido a una distribución uniforme del calor.

¿Cómo se logra la pasivación?

El método de pasivación devuelve el acero inoxidable o el metal a su forma original intacta. Evita que la suciedad y los lubricantes, como aceite de la maquinaria y partículas trituradas, se acumulen en la superficie. La pasivación se divide en dos subprocesos: limpieza previa (también llamada decapado) e inmersión. La importancia de la limpieza previa de las piezas no debe subestimarse, ya que siempre hay una cantidad infinitesimal de restos de corrosión en un metal, si no por una exposición previa, por contaminación debido al uso de partes no pasivadas (como hierro) durante su fabricación.

Paso 1: Limpieza previa

Sin una limpieza previa, los contaminantes en el metal reaccionarán con el ácido pasivante (paso 2) y formarán burbujas de gas que se acumularán en la superficie del metal, interfiriendo con el proceso y, de hecho, acelerando la corrosión. Muchos contaminantes de hidrocarburos evitan el paso del ácido debido a sus propiedades de resistencia. La limpieza previa se realiza utilizando desengrasantes y limpiadores que eliminan líquidos, suciedad y otros contaminantes que se aplicaron a la superficie durante la fabricación.

Paso 2: Inmersión

En el paso principal, la parte metálica se sumerge después en un tanque de solución de pasivación que permite que se forme la capa de óxido. Para el acero inoxidable, una solución de pasivación típica es una combinación de ácido nítrico y dicromato de sodio.

El ácido elimina todos los sulfuros y contaminantes de óxido que puedan haberse acumulado, haciendo que la pieza vuelva a su estado puro original. La nueva capa de óxido formada sobre el metal calefactor es impermeable a la temperatura del entorno, haciéndolo por lo tanto «pasivo» [9],[10].

REFERENCIAS

[1] Roberge, P. R.: Ingeniería de la Corrosión – Principios y Cráctica, McGraw-Hill, 2008, p. 13.

[2]http://www.mmsonline.com/articles/how-to-passivate-stainless-steel-parts

[3]http://www.delstar.com/passivating.html

[4]http://www.ctgclean.com/tech-blog/2012/04/what-is-passivation/

[5]http://chemistry.about.com/cs/metalsandalloys/a/aa071201a_2.htm

[6]http://en.wikipedia.org/wiki/Ni-chrome

[7]http://en.wikipedia.org/wiki/Electric_heating

[8]http://en.wikipedia.org/wiki/Heating_element

[9]http://en.wikipedia.org/wiki/Passivation_(chemistry)

[10] Arrow Cryogenics