TÉCNICAS DE SOLDADURA USADAS EN ELEMENTOS CALEFACTORES PARA CALENTADORES ELÉCTRICOS

Last updated on febrero 28th, 2024 at 08:07 pm

Los calentadores eléctricos de inmersión proporcionan una fuente de calor vital en las aplicaciones industriales al elevar rápidamente la temperatura del medio de calentamiento. Su diseño robusto, compacto y sin complicaciones los convierte en un método preferido siempre que surjan necesidades de calentamiento industrial.

Los calentadores eléctricos de inmersión proporcionan una fuente de calor vital en las aplicaciones industriales al elevar rápidamente la temperatura del medio de calentamiento. Su diseño robusto, compacto y sin complicaciones los convierte en un método preferido siempre que surjan necesidades de calentamiento industrial.

Los calentadores de inmersión son eficientes y económicos en términos de inversión inicial y costo total de propiedad. Además de ofrecer un método rápido de calentamiento de los fluidos en tanques y recipientes, pueden calentar directamente el fluido introduciendo el calentador de inmersión en el recipiente para estar en contacto directo con el fluido.

Como alternativa, los calentadores de inmersión pueden utilizar un modo de calentamiento indirecto en el que un bucle de transferencia de calor secundario en el recipiente calienta el fluido de transferencia de calor. Esto calienta el fluido en el tanque a través de un intercambiador de calor en línea. Este método indirecto de calentamiento se suele preferir cuando el fluido a calentar es perjudicial para el elemento de calentamiento o el elemento de la vaina del calentador de inmersión.

En el método directo de calentamiento por inmersión, el fluido alcanza rápidamente la temperatura deseada. Puede mantener con precisión esa temperatura durante periodos más largos.

Hecho de elementos calefactores encajados en el material de vaina moldeados en forma de haz, el calentador de inmersión puede atornillarse en el lado del recipiente o tener la brida montada en función del tipo de aplicación.

Cómo funcionan los calentadores de inmersión y el papel de los elementos calefactores

Los calentadores de inmersión son de tipo Joule, en los que el calor se genera a través de la resistencia óhmica, convirtiendo efectivamente la energía eléctrica en térmica a través de la resistencia del elemento de calefacción. Como tales, están revestidos de metal para proteger el elemento calentador del fluido del proceso. A la hora de mirar el calentador de inmersión hay ciertos aspectos que uno debe tener en cuenta, entre ellos:

- Material de la vaina

- Recinto

- Elementos calentadores

- Densidad de potencia y vataje

- Rango de temperatura aplicable.

El material de la vaina desempeña un papel especialmente importante en la longevidad del calentador de inmersión, y una selección incorrecta de este puede provocar un fallo en cuestión de horas en casos excepcionales. Por lo general, el cobre se utiliza para el servicio de agua limpia, mientras que el acero se utiliza para aplicaciones de mayor temperatura hasta 750 ˚F en aceite, soluciones de limpieza alcalinas, cera, asfalto y alquitranes (petróleo). El acero inoxidable 304 se utiliza para aplicaciones de temperatura de hasta 1200 ˚F en líquidos corrosivos, líquidos de procesamiento de alimentos, jabón, agua de proceso en torres de refrigeración y reactores y equipos hospitalarios. El Incoloy se utiliza para temperaturas de hasta 1500 ˚F en soluciones de limpieza y desengrase, revestimiento, y soluciones de decapado.

Los materiales más comunes de los elementos calefactores son las aleaciones. Esto se debe a que los metales individuales son incapaces de soportar temperaturas elevadas y tensiones térmicas. Una combinación común es una aleación de níquel y cromo también conocida como nicromo. El nicromo es un 80 % de níquel y un 20 % de cromo. Los tubos tienen un espacio anular relleno de magnesio entre el elemento calefactor y el material de la vaina para que funcione como aislante. La composición del elemento calefactor viene determinada por el material o el fluido a calentar. Por ejemplo, los elementos calefactores de acero de baja aleación se utilizan para el calentamiento del aceite, y los de acero inoxidable se emplean en el proceso de fabricación de cerveza.

Aleaciones y procesos de soldadura

Los elementos calefactores más utilizados son el nicromo, debido a su alta resistencia eléctrica y a su capacidad de formar una capa de óxido de cromo al primer calentamiento que actúa como una capa de protección contra la corrosión.

Los elementos calefactores más utilizados son el nicromo, debido a su alta resistencia eléctrica y a su capacidad de formar una capa de óxido de cromo al primer calentamiento que actúa como una capa de protección contra la corrosión.

El nicromo tiene un punto de fusión notablemente alto, de unos 1400 ˚C. Además, es importante tener en cuenta que el punto de fusión depende de la composición de la aleación. El nicromo A, que tiene un 80 % de níquel y un 20 % de cromo, tiene un punto de fusión de 1400 ˚C, mientras que el nicromo C, que tiene un 60 % de níquel y un 16 % de cromo, tiene una temperatura de servicio de 1000 ˚C. Sin embargo, ambos tipos de aleación ofrecen una resistencia a la corrosión equivalente.

La soldadura TIG o de gas inerte de tungsteno o la soldadura por arco de tungsteno con gas (GTAW) es el proceso de soldadura que garantiza una de alta calidad utilizando corriente continua. La soldadura es otro método rentable para unir las aleaciones a una temperatura de unos 350 ˚C.

Debido a la baja conductividad térmica de las aleaciones de níquel como el nicromo, la acumulación de calor es rápida, por lo que la técnica consiste en enfriar entre cordones o pasadas y limpiar la superficie antes de soldar y de las pasadas con el fin de evitar la acumulación de escoria. El hilo de relleno de tungsteno en GTAW debe estar bien protegido con argón para evitar la oxidación. La soldadura fuerte a temperatura elevada o la de plata de nicromo con el acero inoxidable es posible, pero normalmente la soldadura blanda no es factible debido a la presencia de una capa de oxidación en ambas aleaciones.

Hastelloy

Otro material de los elementos calefactores es el Hastelloy. El Hastelloy es una aleación de níquel y molibdeno y es el material preferido para entornos corrosivos. Esto se debe a su extraordinaria resistencia a los agentes reductores y oxidantes. Además, la inclusión de molibdeno le confiere un alto punto de fusión.

La soldadura de Hastelloy es como la de un material SS316L y el método preferido es el GTAW o el TIG, ya sea manualmente o automáticamente con equipos de soldadura orbital. En la mayoría de las aplicaciones, los productos Hastelloy se utilizan en condiciones de soldadura sin que se requiera un tratamiento térmico posterior a la soldadura, como el recocido de solución completa o el alivio de tensiones, a diferencia de los metales.

Acero inoxidable 316L

El acero inoxidable 316L es otro material rentable para los elementos calefactores. El método de soldadura preferido depende del grosor de la pieza. Para la mayoría de las aplicaciones de fabricación de elementos calefactores, se utilizan TIG o GTAW, mientras que la soldadura por arco metálico protegido o SMAW es un método más rentable para espesores de pieza superiores a 5 mm. A veces es común ver la pasada de raíz realizada por GTAW y la terminación de la soldadura o las pasadas de relleno realizadas por SMAW para obtener lo mejor de ambos mundos.

Titanio

Para aplicaciones exigentes en términos de temperatura y propiedades agresivas de los fluidos, a veces también se utiliza el titanio para los elementos calefactores. Sin embargo, el titanio tiene propiedades que dificultan su soldadura, entre las que se incluyen una densidad inferior a la de la mayoría de los metales y una baja elasticidad y ductilidad.

Para aplicaciones exigentes en términos de temperatura y propiedades agresivas de los fluidos, a veces también se utiliza el titanio para los elementos calefactores. Sin embargo, el titanio tiene propiedades que dificultan su soldadura, entre las que se incluyen una densidad inferior a la de la mayoría de los metales y una baja elasticidad y ductilidad.

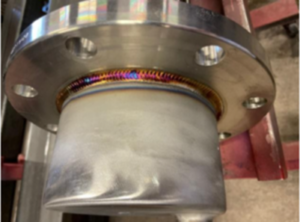

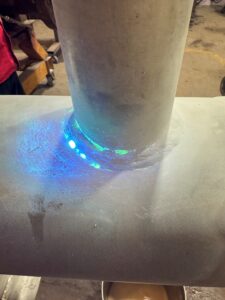

Los ensayos de penetración de colorantes pueden utilizarse para detectar fallos de soldadura. Este excelente indicador se utiliza para corregir las soldaduras más débiles y ayuda a evitar fallos, especialmente en aplicaciones de alta presión. En la foto de la izquierda puede verse un ejemplo.

Normalmente, el método preferido es el TIG, con argón puro al 99,99 % como gas de protección, ya que el titanio es fácilmente reactivo. Es de suma importancia contar con una protección cuando se suelda titanio para proteger los charcos de soldadura de la contaminación atmosférica que puede dar lugar a soldaduras débiles y de baja calidad. Otros procesos de soldadura que pueden utilizarse son las soldaduras por haz de electrones (EBW), por resistencia (RW), por arco de plasma (PAW) y por fricción (FRW).

En los últimos años, la soldadura por haz de electrones ha ganado popularidad debido a su rentabilidad en la soldadura de titanio, donde el haz de electrones de alta velocidad une los dos metales. El haz genera un calor intenso cuando entra en contacto con el metal, fusionando así las dos partes metálicas.