Beneficios de los intercambiadores de calor tipo caldera en aplicaciones industriales

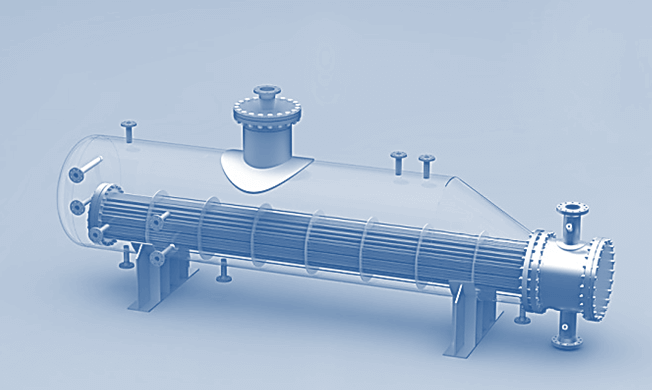

Un intercambiador de calor tipo caldera es un dispositivo diseñado para calentar líquidos o convertirlos en vapor. Aunque su funcionamiento es similar al de un intercambiador de calor de carcasa y tubos, su carcasa exterior tiene la forma única de una caldera o una olla hirviendo. Exploremos sus principales características.

Un intercambiador de calor tipo caldera consiste en una carcasa o recipiente que contiene un haz de tubos en forma de U o rectos. El líquido se introduce en la carcasa por la parte inferior y fluye hacia arriba a través del haz de tubos, donde se somete a ebullición. Por encima del haz de tubos, el líquido y el vapor se separan, elevándose el vapor por encima de la cabeza mientras el líquido fluye por encima de un vertedero.

El intercambiador de calor de caldera se utiliza en aplicaciones como columnas de destilación, procesos de evaporación, refinado, procesamiento químico, producción farmacéutica, alimentos y bebidas, y tratamiento de residuos.

¿Cómo funciona?

En un intercambiador de calor de caldera un fluido, que es el medio de calentamiento, fluye a través de la superficie de transferencia de calor, mientras que el otro fluido, que es el de proceso, ocupa el recipiente grande. El calor se transfiere del fluido caliente al fluido frío por el proceso de conducción a través de las superficies de transferencia de calor, elevando la temperatura del fluido de proceso o haciendo que se evapore.

Cuando la temperatura del fluido de proceso alcance su punto de ebullición, el líquido se evaporará y el vapor se acumulará en la parte superior y el líquido restante seguirá calentándose. El fondo cónico recoge el líquido más pesado y el vapor más ligero asciende, lo que permite separar fácilmente las dos fases.

Proceso de calefacción

Entrada: El fluido caliente entra por una entrada situada en la parte superior o lateral del intercambiador de calor.

Transferencia de calor: El fluido caliente pasa a través de las superficies de transferencia de calor, y pasa el calor al fluido de proceso más frío.

Cambio de fase: El fluido de proceso comienza a calentarse y hierve con vapor ascendente en la parte superior del intercambiador de calor.

Colección de vapor: El vapor se recogerá en la parte superior, mientras que el líquido más pesado fluirá hacia el fondo cónico.

Salida: El vapor o líquido caliente se dirige fuera del intercambiador a través de las salidas designadas.

Ventajas de los intercambiadores de calor tipo caldera

-

Alta eficacia en la transferencia de calor

Los intercambiadores de calor de tipo caldera están construidos para que la superficie de contacto entre el medio de calentamiento o refrigeración y el fluido de proceso sea máxima. Ofrece una transferencia de calor eficaz, necesaria en procesos de calentamiento o enfriamiento rápidos.

Ejemplo: Procesado químico en plantas petroquímicas

En las industrias petroquímicas, los intercambiadores de calor de tipo caldera se utilizan para procesos como el craqueo catalítico. Proporcionan una transferencia de calor eficaz, lo que es importante para mantener temperaturas de reacción óptimas. Esta eficiencia ayuda a maximizar el rendimiento y minimizar el consumo de energía.

-

Manejo de grandes volúmenes

La forma cilíndrica y cónica del intercambiador de caldera le permite alojar grandes volúmenes de líquido. Esta capacidad es particularmente beneficiosa en industrias que procesan cantidades significativas de fluidos, tales como fabricación de productos químicos, procesamiento de alimentos y el refinado de petróleo.

Ejemplo: Elaboración de alimentos – Producción de zumo concentrado

En la producción de zumos de fruta concentrados, los intercambiadores de calor de tipo hervidor se utilizan para manejar grandes volúmenes de líquido, lo que permite una evaporación eficaz del agua. Este rendimiento es importante para obtener concentrados de alta calidad manteniendo el sabor y los nutrientes.

-

Gestión eficaz del cambio de fase

Los intercambiadores de calor de tipo caldera soportan bien cuando se producen los cambios de fase, la evaporación y la condensación. El diseño ayuda a gestionar eficazmente las fases de vapor y líquido sin excesivas caídas de presión.

Ejemplo: La destilación en la producción de alcohol

En las destilerías, se utilizan los intercambiadores de calor de tipo caldera en el proceso de destilación para gestionar la vaporización y condensación del alcohol. Separan los distintos componentes del alcohol controlando la temperatura y la presión y manteniendo una gran pureza y eficacia.

-

Simplicidad y fácil mantenimiento

El diseño de los intercambiadores de calor de tipo caldera es sencillo y su mantenimiento fácil. Tiene menos componentes y puede inspeccionarse fácilmente, lo que reduce el tiempo de inactividad y los costes operativos.

Ejemplo: Fabricación farmacéutica

Las empresas farmacéuticas utilizan intercambiadores de calor de tipo caldera para procesos que requieren una limpieza y fiabilidad estrictas. Su sencillo diseño ayuda a los equipos de mantenimiento a acceder a los equipos y limpiarlos rápidamente, lo que reduce el tiempo de inactividad y mantiene la integridad del producto.

-

Versatilidad en las aplicaciones

Los intercambiadores de calor tipo caldera son versátiles y pueden utilizarse en la industria química, alimentaria y de bebidas, petroquímica y farmacéutica.

Ejemplo: Síntesis química en la producción de fertilizantes

Los intercambiadores de calor de tipo caldera se utilizan en la producción de fertilizantes y se emplean en varias etapas, incluidas las reacciones de refrigeración y calentamiento. Su versatilidad ayuda a los fabricantes a ajustar los procesos en función de las reacciones químicas específicas, dando cabida a diversas necesidades de producción.

-

Ahorro de energía

Optimizar el proceso de transferencia de calor y reducir el consumo de energía reduce los costes operativos. La gestión térmica es eficiente, por lo que los intercambiadores de calor tipo caldera requieren menos energía para alcanzar la temperatura deseada.

Ejemplo: Industria textil – Proceso de tintura

En la industria de la tintura textil, los intercambiadores de calor tipo caldera optimizan el calentamiento de los baños de tintura. Al transferir el calor de forma eficiente, los fabricantes pueden alcanzar la temperatura deseada con un menor consumo de energía, lo que supone un ahorro de costes al tiempo que se mantiene la calidad del producto.

-

Sin riesgo de ensuciamiento

El diseño de los intercambiadores de calor de tipo caldera se beneficia al reducir el riesgo de ensuciamiento, que es un problema común en todos los intercambiadores de calor en los que los depósitos se acumulan en las superficies de transferencia de calor. Esta capacidad de manejar fluidos con propiedades variables minimiza la posibilidad de ensuciamiento y aumenta la vida útil del equipo.

Ejemplo: Depuradoras de aguas residuales

En el tratamiento de aguas residuales, se utilizan intercambiadores de calor tipo caldera para recuperar el calor del efluente tratado. Su diseño minimiza las incrustaciones de lodos y otras partículas, proporciona un rendimiento constante y reduce los costes de mantenimiento.

-

Ampliación

Este intercambiador puede ampliarse o reducirse en función de las necesidades de producción. Esta capacidad permite cooperar con los niveles de producción fluctuantes o la necesidad de adaptarse a procesos cambiantes.

Ejemplo: Biotecnología – Procesos de fermentación

En biotecnología, los intercambiadores de calor de tipo caldera se utilizan con frecuencia en el proceso de fermentación cuando es necesaria la ampliación. Cuando la producción necesita un cambio de escala para lotes más grandes o una reducción para procesos experimentales, este intercambiador de calor puede ajustarse fácilmente para satisfacer las demandas cambiantes.

En este blog se ha ofrecido una visión general de los intercambiadores de calor de tipo hervidor, detallando su funcionamiento y ventajas. Estos intercambiadores de calor ofrecen numerosas ventajas que los hacen inestimables en diversas aplicaciones industriales.

Su alta eficiencia, capacidad para manejar grandes volúmenes, eficacia en la gestión de los cambios de fase y facilidad de mantenimiento las convierten en la opción preferida de muchos fabricantes.

A medida que las industrias sigan buscando formas de mejorar la eficiencia y reducir los costes operativos, los intercambiadores de calor tipo caldera seguirán siendo sin duda un componente crítico en la búsqueda de una gestión térmica óptima.